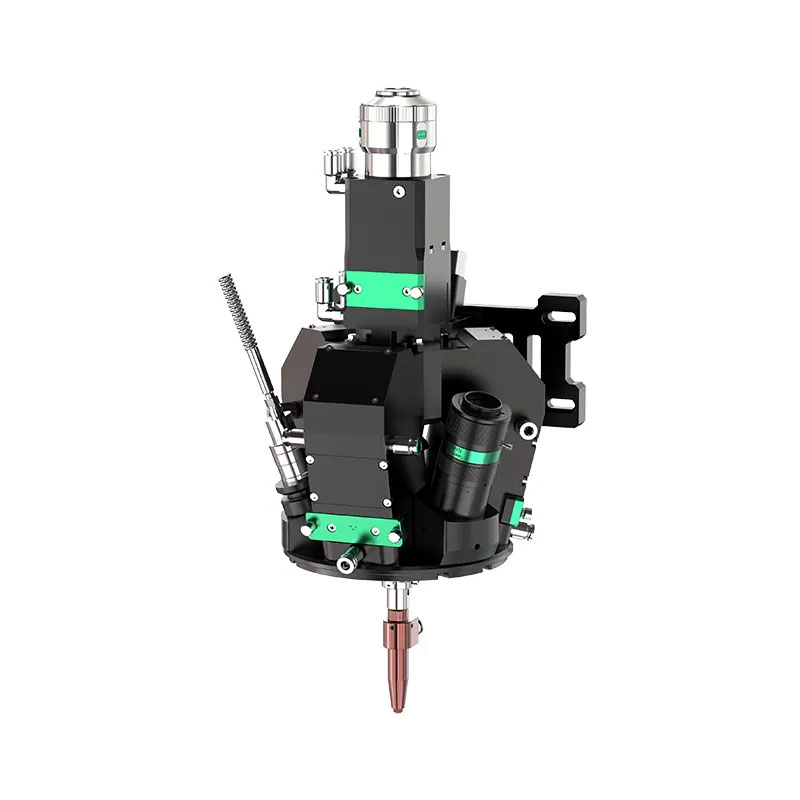

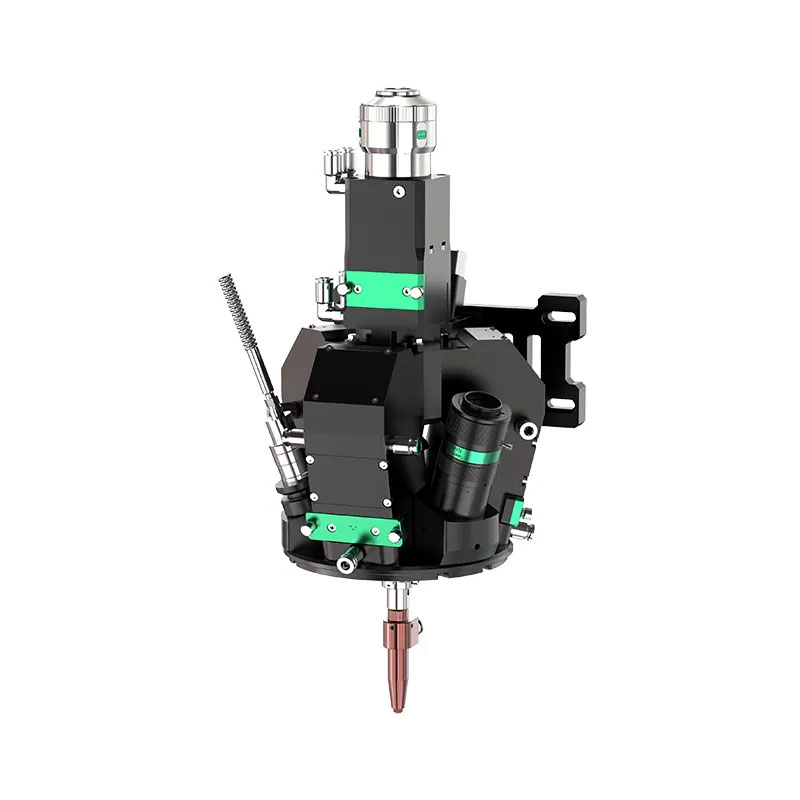

BP06K は従来のマーキングマシンではなく、被覆/修理用途に「レーザーマーキングマシンレベル」のビーム精度をもたらす同軸ワイヤ送給レーザーヘッドです。入射レーザーは 3 つの 120° 対称の「ライト フィンガー」に分割され、円錐形の経路に沿って溶接ワイヤを同軸に包み込み、±2% のエネルギー均一性を達成します。これは、ドット ピーン マーキング マシンの「一点衝撃」を 360 度環状の「光鍛造」にアップグレードするのに相当します。同時に、シングル パスでの空気圧式マーキング マシンの高効率を維持し、スパッタを 60% 削減します。

利点とハイライト

・高い費用対効果:光路部品点数は輸入ヘッドの70%で調達コストを30%削減。コンパクトなΦ62 mm × 185 mm サイズは、既存のレーザーマーキングマシンの Z 軸スライドに直接組み込むことができ、追加のロボットを必要とせずに、午前中にマーキングし、午後にクラッディングを行うことができます。

- 3 ビーム コーティング: フィラメントは「ライト コーン」によって均一に溶解され、同軸パウダー ヘッドよりも 50% 低い指向性感度を備えています。修復層の厚さは 0.5 ~ 2 mm で調整可能で、硬度均一性誤差は < ±15 HV です。これは従来のドットピーンマーキングマシンの冷間加工溶接に代わるもので、気孔や亀裂が発生しません。

- 360°環状エアナイフ:煙やスパッタは「光の壁」によって瞬時に吹き飛ばされ、保護レンズの寿命が48時間から120時間に延長され、金属粉塵の詰まりにより空気圧マーキングマシンのノズルに必要なシフトごとの清掃頻度をはるかに上回ります。

- 直接水冷 + モジュール式インターフェース: キーレンズの温度差は 3 ℃ 未満で、熱レンズ効果は無視できます。 CCDと閉ループ温度測定スロットが側面に確保されており、マーキングマシンで一般的に使用される「視覚的位置決め温度フィードバック」アルゴリズムをクラッドプロセスに直接移植することができ、「溶融、測定、および制御の同時実行」を実現します。

応用アプローチ

- 高価値のシャフト修理: BP06K レーザーは、6 kW レーザーの下で、42CrMo クランクシャフトの摩耗領域に 1 mm のステンレス鋼層を堆積します。その後のアニーリングは必要ありません。同じマシンを使用して、トレーサビリティ コードをオンザフライでマーキングするための低出力レーザー マーキング マシン モードに直接切り替えることができ、1 回のセットアップで「修理 + マーキング」を完了できます。これにより、オフラインのドットピーンマーキングマシンと比較してサイクルタイムが 40% 短縮されます。

- 金型表面の強化: H13 熱間鍛造ダイの刃先はコバルトベースの合金で被覆されており、硬度が 45 HRC から 58 HRC に増加し、寿命が 3 倍延長されます。同軸ワイヤの送給経路は、R50 mm という小さな曲率半径の 3D 曲面に追従することができ、手動の空気圧マーキングマシン溶接の「マルチパス研削」サイクルに代わるものです。

- 航空宇宙用ブレードの再製造: 厚さ公差 ±0.05 mm のチタン合金ブレード先端に耐摩耗性コーティングが施されています。それ以上の加工は必要ありません。ブレードは DataMatrix 彫刻のためのマーキング マシン ユニットに直接進み、「クラッディング - コーディング - デリバリ」の閉ループを実現します。すべてレーザーベースで機械的接触はありません。

概要: BP06K は 3 ビーム同軸コンセプトを採用しており、レーザー マーキング マシンのミクロン レベルのエネルギー制御、マーキング マシンのグラフィック軌跡の自由度、ドット ピーン マーキング マシンの局所的強化深さ、および空気圧マーキング マシンの高い蒸着効率を、重量わずか 1.4 kg の単一レーザー ヘッドに統合しています。 5 mm の小さなギアを修理する場合でも、2 m の船舶用クランクシャフトを再製造する場合でも、タッチスクリーン上の「クラッディングマーキング」デュアルプロセスパッケージに簡単にアクセスできます。ワイヤの交換とヘッドミラーのキャリブレーションは 2 分で完了し、同じレーザーでクラッディングとそれに続くマーキングを実行できます。単一の BP06K を使用すると、再製造ワークショップとトレーサビリティ ステーションが、柔軟性が高くリバウンドのない「レーザー クラッディング + レーザー マーキング」複合生産ラインに統合されます。